2025-11-21

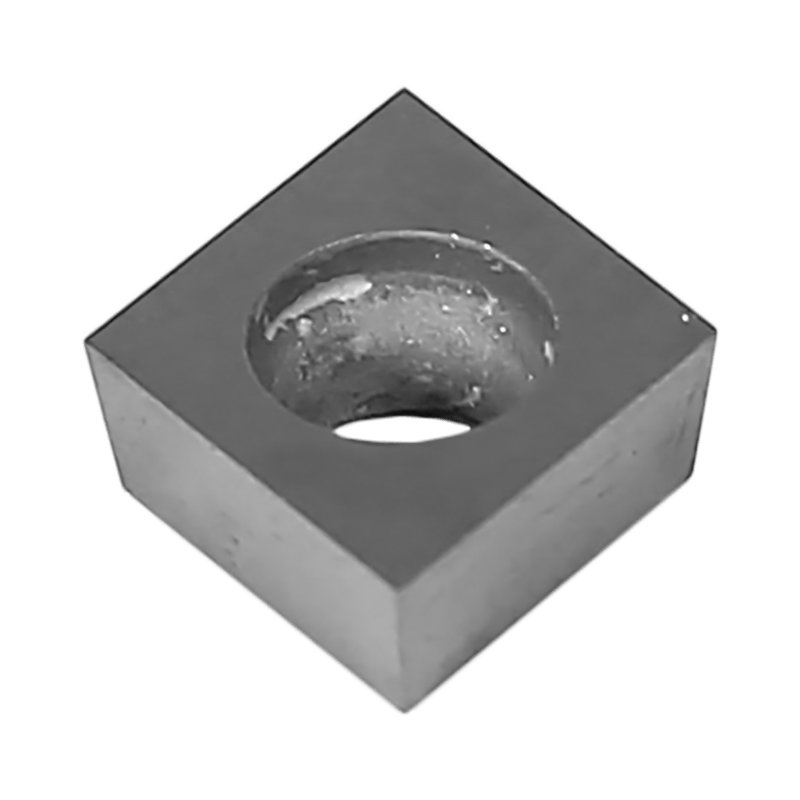

تعتمد كفاءة المعالجة وجودة السطح بشكل كبير على مادة الأداة وظروف القطع وخصائص قطعة العمل. ومن بين أدوات القطع الحديثة، نصائح كربيد ملحومة و نصائح كربيد لقد اكتسبت تطبيقًا واسعًا لأنها تتعامل مع المواد الصلبة في ظل البيئات الصعبة. تتيح إدراجات القطع هذه، التي تجمع بين صلابة كربيد التنغستن وبنية الترابط القوية، للمصنعين العمل بكفاءة مع معادن وسبائك مختلفة مع الحفاظ على الدقة.

تعتبر الأطراف النحاسية من الكربيد مناسبة للغاية للمواد الصلبة والكاشطة مثل الحديد الزهر وفولاذ الأدوات والسبائك عالية القوة. غالبًا ما تشكل هذه المواد تحديًا للآلة باستخدام الأدوات الفولاذية التقليدية عالية السرعة، حيث تتلاشى الحواف بسرعة تحت الاحتكاك. صلابة كربيد التنغستن تمكنه من الاحتفاظ بحافة قطع حادة حتى بعد الاتصال لفترة طويلة بالأسطح الكاشطة. هذه الخاصية تجعلها فعالة للعمليات المستمرة حيث يكون اتساق السطح ودقة الأبعاد ضروريين.

بالنسبة لمكاوي الزهر الرمادية والمرنة، توفر أطراف Carbide تشكيلًا وتحكمًا ثابتين للرقاقة. تقلل حافة القطع القوية من فرصة تقطيع الحواف، بينما يمتص المفصل النحاسي الاهتزاز الذي يحدث غالبًا أثناء الدوران الخشن. وهذا يجعلها عملية للتطبيقات التي تتطلب القوة والدقة، مثل تصنيع كتل الأسطوانات، والمبيتات، ومكونات الصب الثقيلة.

يعد تصنيع السبائك والفولاذ الكربوني مجالًا آخر حيث تعمل أطراف Carbide Brazed بشكل جيد. غالبًا ما يظهر الفولاذ صلابة متفاوتة بسبب المعالجة الحرارية أو عناصر صناعة السبائك، والتي يمكن أن تسبب تآكلًا غير متساوٍ للأداة. مزيج من كربيد التنغستن وموثق الكوبالت يمنح أطراف الكربيد المتانة اللازمة لتحمل أحمال الصدمات وتآكل الحواف في مثل هذه الظروف. يستفيد المشغلون من عمر الأداة الأطول وعدد أقل من التعديلات، خاصة أثناء عمليات الإنتاج بكميات كبيرة.

عند تحويل الفولاذ الكربوني أو السبائك متوسطة الصلابة، يحافظ الكربيد على الحدة والتحكم في الأبعاد خلال فترات القطع الطويلة. تضمن صلابة الأداة إزالة مستقرة للرقاقة وتحسين تشطيب السطح دون الضغط المفرط على الأداة.

يشكل الفولاذ المقاوم للصدأ والسبائك المقاومة للحرارة، مثل مادة الإنكونيل والمواد المعتمدة على التيتانيوم، تحديات كبيرة في التصنيع نظرًا لصلابتها وميلها إلى توليد الحرارة. تتكيف أطراف Carbide Brazed بشكل جيد مع هذه المواد بسبب ثباتها في درجات الحرارة العالية ومقاومتها للحواف المبنية. يمنع هيكل الكربيد التليين عند درجات الحرارة المرتفعة، مما يحافظ على سلامة القطع أثناء العمليات الطويلة.

كما يوفر البناء النحاسي القوة في واجهة طرف الأداة، مما يساعد على مقاومة التعب الميكانيكي الناتج عن قوى القطع العالية. عند تصنيع مكونات الفولاذ المقاوم للصدأ مثل الصمامات أو أجزاء المضخة أو التركيبات، تضمن الحدة المتسقة لأطراف الكربيد تشطيبات سطحية موحدة وتقليل إعادة العمل. يمكن لتدفق سائل التبريد المناسب ومعدلات التغذية المحسنة أن يزيد من عمر خدمة الأداة ويعزز الإنتاجية.

تستفيد المواد غير الحديدية مثل الألومنيوم والنحاس والنحاس والبرونز أيضًا من تصنيع الكربيد، ولكن لأسباب مختلفة. تميل هذه المعادن اللينة إلى الالتصاق بحواف القطع، وتشكل طبقات مبنية تؤثر على جودة السطح. تعمل أطراف الكربيد على تقليل الالتصاق بسبب سطحها الأملس وخصائص الاحتكاك المنخفضة. وهذا يضمن الحصول على قطع أنظف، وتحميل أقل للأدوات، وتشطيبات أكثر سلاسة للأسطح.

تتطلب معالجة المواد الصلبة أو المعادن الملبدة أدوات قادرة على قطع الأسطح الكثيفة والكاشطة. تعتبر أطراف الكربيد، وخاصة تلك التي تحتوي على كربيدات الحبوب الدقيقة، فعالة في هذه السيناريوهات. إنها توفر قوة الضغط اللازمة لقطع الطلاءات الصلبة أو الأسطح المعالجة بالحرارة دون تدهور سريع في الحواف. يتم استخدام أدوات الكربيد النحاسية بشكل شائع لإنهاء الأعمدة والتروس والمكونات المقاومة للتآكل، حيث يعد الحفاظ على دقة الأبعاد أمرًا بالغ الأهمية.

ترجع هذه الميزة إلى الصلابة المتأصلة والمقاومة للحرارة للكربيد، مما يسمح له بالتعامل مع درجات الحرارة المرتفعة وقوى القطع القوية دون فقدان الشكل. بالنسبة للصناعات التي تتعامل مع الأجزاء المجددة أو الآلات بعد المعالجة الحرارية، توفر الأطراف النحاسية من الكربيد نتائج متسقة مع خطر أقل لكسر الأداة.

على الرغم من أنها تستخدم في المقام الأول في تشغيل المعادن، إلا أن أطراف الكربيد تعتبر أيضًا ذات قيمة في قطع المواد غير المعدنية مثل الخشب والمواد المركبة المقواة والبلاستيك. تعمل حوافها الحادة وحركة القطع السلسة على تقليل خطر الحرق أو التقطيع أثناء العمليات عالية السرعة. تضمن صلابة الكربيد قطعًا نظيفًا وعمرًا أطول للحافة حتى عند العمل باستخدام مركبات كاشطة من شأنها أن تؤدي إلى تآكل الأدوات الفولاذية التقليدية بسرعة.