2026-02-06

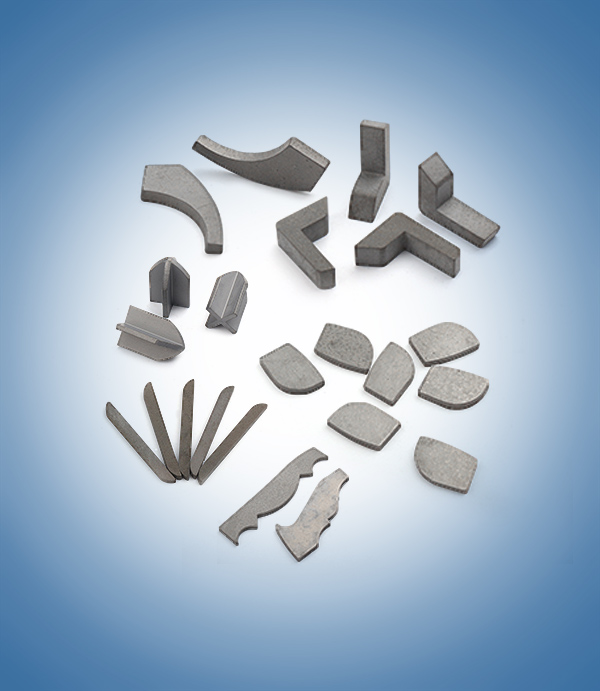

في مجال قطع المعادن، يرتبط أداء الأداة بشكل أساسي بسلامة عملية التصنيع. بالنسبة للمستخدمين النهائيين للإدخالات القابلة للفهرسة وشفرات اللحام الكربيدية، فإن فهم كيفية إدارة المصنع المتخصص للجودة يوفر نظرة ثاقبة لاتساق المنتج وطول عمره. توضح هذه المقالة الإجراءات القياسية مصنع إدراج قابل للفهرسة يستخدم للسيطرة على جودة شفرات لحام كربيد ، مما يضمن أنها تلبي متطلبات تطبيقات التصنيع المتنوعة.

يكمن أساس شفرة لحام الكربيد المتينة في جودة المواد الخام. تخضع كل دفعة من المسحوق للتحقق من حجم الحبوب ونقاوتها وتكوينها. تعتبر هذه الخطوة حاسمة، حيث يتم تحديد خصائص الركيزة الكربيدية - صلابتها وصلابتها ومقاومتها للتآكل - في هذه المرحلة. تضمن مواصفات المواد المحددة أن المنتج النهائي مناسب للتطبيق المقصود، سواء لمعالجة المواد الحديدية مثل الحديد الزهر أو للمعادن غير الحديدية التي تتطلب سلوك حافة محددًا.

يعد ربط طرف الكربيد بالساق الفولاذية عملية دقيقة. تتحكم المصانع في ذلك من خلال أنظمة اللحام الآلية أو شبه الآلية. يتم تنظيم المعلمات الرئيسية مثل درجة حرارة اللحام بالنحاس، ومدة دورة التسخين، وتكوين سبيكة حشو النحاس بإحكام. التحكم الدقيق في درجة الحرارة يمنع تشققات الإجهاد الحراري في الكربيد، في حين أن الكمية الصحيحة من مادة الحشو ووضعها الصحيح يضمن وصلة قوية وخالية من الفراغات. الهدف هو تحقيق رابطة معدنية تحافظ على القوة تحت الأحمال الحرارية والميكانيكية التي تحدث أثناء القطع، مما يؤثر بشكل مباشر على عمر خدمة الأداة ويمنع الفشل المبكر.

بعد اللحام، تخضع كل شفرة للفحص للتأكد من دقتها الهندسية. يتضمن ذلك قياس الأبعاد الحرجة مثل الطول والعرض والسمك وموضع طرف الكربيد. تُستخدم أدوات مثل المقارنات البصرية أو آلات قياس الإحداثيات (CMMs) للتحقق من توافق الشفرة مع الرسومات المحددة. تعد الهندسة المتسقة أمرًا ضروريًا لأداء الأداة الذي يمكن التنبؤ به، والتجميع الصحيح في حاملي الأدوات، وتحقيق زوايا القطع المقصودة أثناء الاستخدام. يمكن أن تؤدي الاختلافات خارج نطاق التسامح إلى سوء تشطيب الآلات أو الاهتزاز أو التآكل المتسارع.

تؤدي عملية اللحام إلى ضغوط داخلية. ولمعالجة هذه المشكلة، تقوم المصانع بتنفيذ معالجات ما بعد اللحام الخاضعة للرقابة. يتضمن هذا غالبًا عملية التلدين لتخفيف الضغط حيث يتم تسخين الشفرات إلى درجة حرارة معينة وتبريدها في ظل ظروف خاضعة للرقابة. يعمل هذا العلاج على تثبيت هيكل كل من الكربيد والفولاذ، مما يعزز السلامة الهيكلية للشفرة ومقاومتها للتقطيع أو الكسر أثناء القطع المتقطعة أو عمليات التصنيع الثقيلة.

بالإضافة إلى فحوصات الأبعاد، تتضمن مراقبة الجودة إجراء اختبارات وظيفية. تخضع عينات الشفرات من دفعات الإنتاج لاختبارات المعالجة المحاكاة أو الفعلية في ظل ظروف خاضعة للرقابة. يقوم الفنيون بتقييم مؤشرات الأداء مثل تآكل الجوانب، وسلامة الحواف، وتشطيب السطح على قطع العمل التي تم اختبارها. بالنسبة للشفرة المخصصة لطحن الحديد الزهر، يتم تقييم مقاومتها للتآكل الكاشطة؛ بالنسبة للمنتج المصمم لتشطيب الألومنيوم، يتم التحقق من قدرته على الحفاظ على حافة حادة. يربط هذا التحقق العملي عملية التصنيع الخاضعة للرقابة مباشرة بنتائج التطبيقات في العالم الحقيقي.

يحافظ المصنع المنهجي على إمكانية التتبع الكامل. يتم توثيق كل دفعة إنتاج وتسجيل شهادات المواد ومعلمات العملية ونتائج الفحص. وهذا يسمح بالتتبع والتحليل. في حالة ظهور استفسار ميداني بخصوص دفعة معينة، يمكن للمصنع مراجعة تاريخ الإنتاج الكامل لتحديد أي انحرافات وتنفيذ الإجراءات التصحيحية. يدعم نظام الحلقة المغلقة هذا استقرار العملية المستمر واتخاذ القرارات المستنيرة.

مراقبة الجودة ليست مجموعة ثابتة من الفحوصات ولكنها نظام ديناميكي. تستخدم المصانع أساليب التحكم في العمليات الإحصائية (SPC) لمراقبة متغيرات الإنتاج الرئيسية مع مرور الوقت. من خلال تحليل اتجاهات البيانات من درجات حرارة فرن اللحام، وقياسات الأبعاد، ونتائج الاختبار، يمكن للمهندسين تحديد الانحراف المحتمل للعملية قبل أن يتسبب في منتجات غير مطابقة. ويشكل هذا النهج الاستباقي، إلى جانب المعايرة المنتظمة لجميع معدات القياس والإنتاج، الأساس لتحقيق إنتاج مستدام ومتسق.

بالنسبة للميكانيكيين والمتخصصين في المشتريات، فإن اختيار شفرات اللحام الكربيدية من المصنع باستخدام نظام التحكم متعدد المراحل هذا يترجم إلى عملية تصنيع أكثر استقرارًا وقابلية للتنبؤ بها. وهذا يعني أن كل شفرة توفر نقطة بداية متسقة لإعداد الأداة واختيار معلمات التشغيل الآلي، مما يساهم في إزالة المواد بكفاءة وإدارة عمر الأداة المخطط له. يوفر التركيز على العمليات الخاضعة للرقابة، بدءًا من المواد وحتى التحقق من الصحة، أساسًا متينًا لمواجهة التحديات التي تفرضها مواد التصنيع الحديثة والجداول الزمنية.